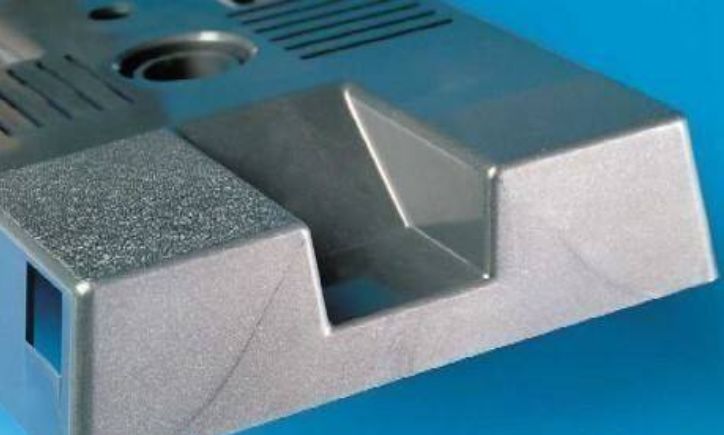

Las líneas de soldadura son las más comunes entre muchos defectos deproductos moldeados por inyección.A excepción de unas pocas piezas moldeadas por inyección con formas geométricas muy simples, las líneas de soldadura se producen en la mayoría de las piezas moldeadas por inyección (generalmente en forma de línea o ranura en forma de V), especialmente para productos grandes y complejos que requieren el uso de moldes de múltiples entradas. e inserciones.

La línea de soldadura no solo afecta la calidad de la apariencia de las piezas de plástico, sino que también afecta las propiedades mecánicas de las piezas de plástico, como la resistencia al impacto, la resistencia a la tracción, el alargamiento a la rotura, etc. Además, la línea de soldadura también tiene un impacto serio en el diseño del producto y la vida de las piezas de plástico.Por lo tanto, debe evitarse o mejorarse tanto como sea posible.

Las causas principales de la línea de soldadura son: cuando el plástico fundido se encuentra con el inserto, el orificio, el área con caudal discontinuo o el área con flujo de material de relleno interrumpido en la cavidad del molde, convergen múltiples fundidos;Cuando se produce el llenado de la inyección de la puerta, los materiales no se pueden fusionar por completo.

(1) Temperatura demasiado baja

Las propiedades de derivación y convergencia de los materiales fundidos a baja temperatura son malas y las líneas de soldadura son fáciles de formar.Si las superficies internas y externas de las piezas de plástico tienen líneas finas de soldadura en la misma posición, a menudo se debe a una mala soldadura provocada por la baja temperatura del material.En este sentido, la temperatura del cilindro y la boquilla se puede aumentar adecuadamente o se puede extender el ciclo de inyección para aumentar la temperatura del material.Al mismo tiempo, se debe controlar la cantidad de agua de enfriamiento que pasa a través del molde y se debe aumentar la temperatura del molde de manera adecuada.

(2)Mohodefectos

Los parámetros de la estructura del sistema de inyección del molde tienen una gran influencia en la fusión del fundente, porque la mala fusión es causada principalmente por la derivación y la confluencia del fundente.Por lo tanto, se adoptará el tipo de compuerta con menos desvío en la medida de lo posible y la posición de la compuerta se seleccionará razonablemente para evitar una tasa de llenado inconsistente y la interrupción del flujo de material de llenado.Si es posible, se debe seleccionar una puerta de un punto, porque esta puerta no produce múltiples corrientes de flujo de material y los materiales fundidos no convergerán en dos direcciones, por lo que es fácil evitar las líneas de soldadura.

(3) escape pobre del molde

Cuando la línea de fusión del material fundido coincide con la línea de cierre del molde o calafateo, el aire impulsado por múltiples corrientes de material en la cavidad del molde puede descargarse desde el hueco de cierre del molde o calafateo;Sin embargo, cuando la línea de soldadura no coincide con la línea de cierre del molde o el calafateo, y el orificio de ventilación no está colocado correctamente, el aire residual en la cavidad del molde impulsado por el flujo de material no puede descargarse.La burbuja se fuerza a alta presión y el volumen disminuye gradualmente y finalmente se comprime en un punto.Debido a que la energía dinámica molecular del aire comprimido se convierte en energía térmica a alta presión, la temperatura en el punto de recolección del material fundido aumenta.Cuando su temperatura sea igual o ligeramente superior a la temperatura de descomposición de la materia prima, aparecerán puntos amarillos en el punto de fusión.Si la temperatura es mucho más alta que la temperatura de descomposición de las materias primas, aparecerán puntos negros en el punto de fusión.

(4) Uso inadecuado del agente de liberación

Demasiado agente desmoldante o del tipo incorrecto causará líneas de soldadura en la superficie de las piezas de plástico.En el moldeo por inyección, generalmente se aplica una pequeña cantidad de agente de desmoldeo uniformemente solo a las partes que no son fáciles de desmoldar, como las roscas.En principio, la cantidad de agente antiadherente debe reducirse tanto como sea posible.

Hora de publicación: 04-nov-2022